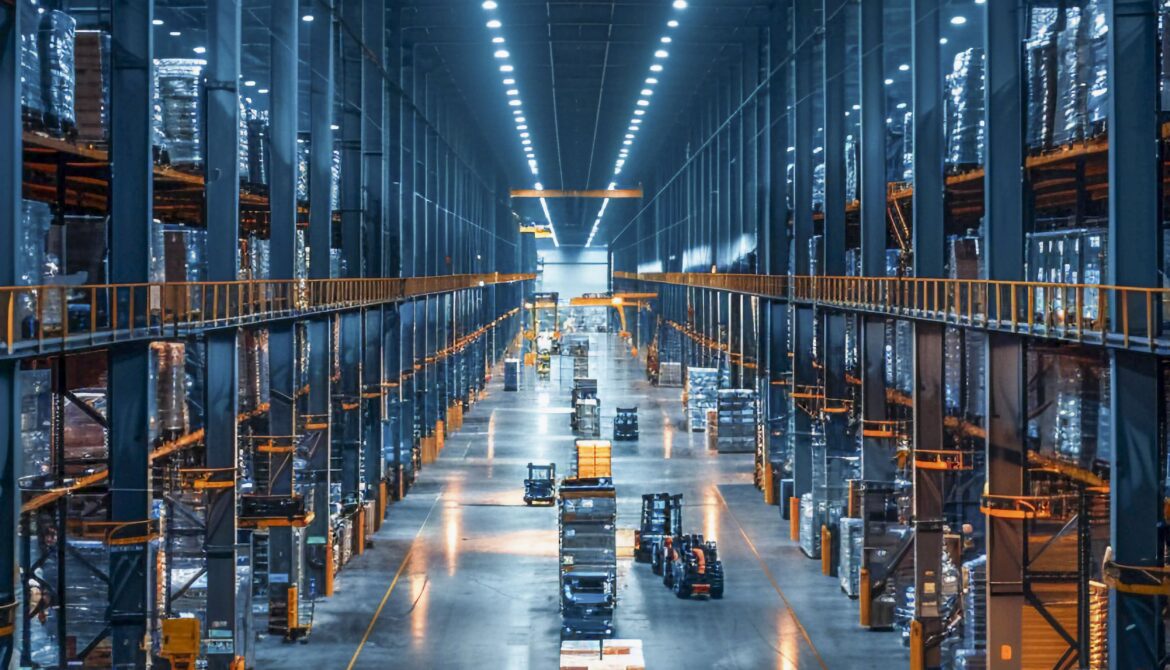

Eine effiziente Lagerlogistik ist das Rückgrat eines funktionierenden Warenflusses. Schon kleine Fehler können hier große Auswirkungen haben von Lieferverzögerungen über steigende Kosten bis hin zu unzufriedenen Kunden. Wir zeigen die sieben häufigsten Fehler in der Lagerlogistik und wie man sie erfolgreich vermeidet.

1.Fehlende oder unklare Lagerstruktur

Das Problem:

Wenn Produkte ohne System eingelagert werden oder Regale nicht eindeutig gekennzeichnet sind, verlieren Mitarbeitende Zeit bei der Suche nach Artikeln. Das führt zu langen Kommissionierzeiten und erhöht die Fehlerquote.

Die Lösung:

Ein klares Lagerlayout mit festen Lagerplätzen, gut sichtbarer Beschriftung und einer logischen Struktur (z. B. nach Warengruppen oder Umschlagshäufigkeit) sorgt für Effizienz. Eine regelmäßige Überprüfung und Anpassung des Lagerplans ist ebenfalls wichtig.

2.Veraltete oder fehlende digitale Systeme

Das Problem:

Viele Lager arbeiten noch mit Papierlisten oder Excel-Tabellen. Das führt zu Medienbrüchen, Fehlern bei der Datenerfassung und mangelnder Transparenz über Bestände.

Die Lösung:

Ein modernes Warehouse Management System (WMS) automatisiert Prozesse, zeigt Bestände in Echtzeit und minimiert menschliche Fehler. Investitionen in Digitalisierung zahlen sich langfristig durch höhere Genauigkeit und Produktivität aus.

3.Unzureichende Bestandskontrolle

Das Problem:

Fehlerhafte Bestände führen zu Überlagerung oder Fehlmengen, beides kostet Geld. Fehlende Inventurzyklen oder unregelmäßige Kontrollen verschärfen das Problem.

Die Lösung:

Führe regelmäßige Stichprobeninventuren durch und nutze Systeme mit automatischer Bestandsaktualisierung. So erkennst du Differenzen frühzeitig und kannst schnell reagieren.

4.Schlechte Wareneingangsprüfung

Das Problem:

Waren werden oft ohne gründliche Prüfung angenommen. Falsche oder beschädigte Lieferungen gelangen so ins Lager und verursachen später Reklamationen oder Produktionsstillstände.

Die Lösung:

Implementiere eine strukturierte Wareneingangsprüfung mit klaren Prüfkriterien. Schulungen und Checklisten helfen, die Qualität der Kontrollen konstant hochzuhalten.

5.Ineffiziente Kommissionierung

Das Problem:

Unkoordinierte Laufwege, unpassende Lagerzonen oder manuelle Prozesse verlängern die Kommissionierzeit und erhöhen das Fehlerrisiko.

Die Lösung:

Setze auf die passende Kommissionierprozesse, einstufig versus zweistufig, ggf in Kombination mit Multi-Order-Picking oder automatisierte Ware zur Person Systeme. Zusätzlich können die Prozesse mittels MDE oder Pick-by-Light und Pick-by-Voice digitalisiert werden. Durchdachte Kommissionierprozesse sparen Zeit und Aufwand.

6.Mangelhafte Mitarbeiterschulung

Das Problem:

Selbst das beste System funktioniert nicht, wenn die Mitarbeitenden es nicht richtig nutzen. Fehlendes Know-how führt zu Bedienungsfehlern und ineffizienten Abläufen.

Die Lösung:

Regelmäßige Schulungen und Auffrischungstrainings sorgen dafür, dass alle Mitarbeitenden auf dem neuesten Stand sind. Einbindung in Prozessoptimierungen steigert zudem die Motivation.

7.Fehlende Sicherheits- und Ergonomiekonzepte

Das Problem:

Vernachlässigte Sicherheitsregeln, unergonomische Arbeitsplätze und fehlende Kennzeichnungen führen nicht nur zu Unfällen, sondern auch zu höheren Krankenständen und geringer Motivation.

Die Lösung:

Achte auf klare Sicherheitsvorschriften, ergonomische Arbeitsplätze und regelmäßige Unterweisungen. Sicherheit ist kein Kostenfaktor, sondern eine Investition in Produktivität und Mitarbeitermotivation.

Fazit

Effiziente Lagerlogistik bedeutet weit mehr als nur Ordnung im Regal. Sie ist ein Zusammenspiel aus klaren Prozessen, moderner Technik und geschultem Personal. Wer die häufigsten Fehler kennt und gezielt vermeidet, senkt Kosten, steigert die Kundenzufriedenheit und sichert langfristig den Erfolg des Unternehmens.